올해 창립 50주년을 맞은 포스코의 포항제철소는 900만㎡의 대지 곳곳이 활기에 넘쳤다. 고로와 파이넥스, 열연 및 냉연공장이 U자 형태로 배치된 이곳에서 한국 근대 산업화의 터전을 일궜다는 자부심, ‘4차 산업혁명 시대’에도 계속 업계를 이끄는 선도 기업일 것이란 자신감 등이 묻어났다. 지난 반백년이 ‘산업의 쌀’로 불리는 철강 공급을 책임진 역사였다면, 앞으로는 스마트 고로 도입과 기술 격차 벌리기 등으로 독자적 우위를 강화한다는 전략이다.

|

| 포항2고로 전경 |

포항제철소에서는 이 중 스마트팩토리가 구현돼 가는 모습을 확인할 수 있었다. 4차 산업혁명의 손길이 가장 늦게 닿고 있는 편인 철강업계에서 이는 전례 없는 도전이기도 하다. 손기완 제선부 팀장은 제2고로(용광로)에 적용된 ‘인공지능(AI) 기반 도금량 제어자동화 솔루션’을 소개하며 “AI를 도입한 용광로 제어 시스템이 세계 최초인 만큼 참고할 사례 없이 포스코가 모든 것을 개척해야 했다”고 어려웠던 점을 설명했다.

이 시스템을 이용하면 과거에는 사람이 직접 용광로 온도를 재고, 일일이 원료 품질을 눈으로 파악하던 일을 손쉽게 AI가 대신한다. 이날도 제2고로 중앙운전실에 배치된 직원들은 AI가 측정한 용광로 내 온도를 모니터로 확인하고 있었다. 고화질 카메라 30개와 고로 내 1000개가 넘는 센서, 스마트 센서 10개 등이 실시간으로 용광로 상황을 알려주고 있었다. 철이 좋은 성질을 지니려면 용광로에서 생산되는 쇳물이 일정한 온도를 유지해야 하기 때문에 이는 매우 중요한 작업이다.

손 팀장은 “딥러닝을 통해 어떤 색깔이 좋은 색깔이고 어떤 색깔이 안 좋은지 시스템이 스스로 판단하는 알고리즘을 구축했다”며 “1시간 후 고로 온도를 예측해 온도가 일정하게 유지될 수 있도록 용광로에 넣을 연료 양까지 알아서 제어해 준다”고 말했다. 2016년 7월 스마트 시스템 도입 후 생산성 증가와 품질 제고 효과로 지난해 하루평균 쇳물 생산량이 4.5%가량 증가했다고 포스코는 설명했다.

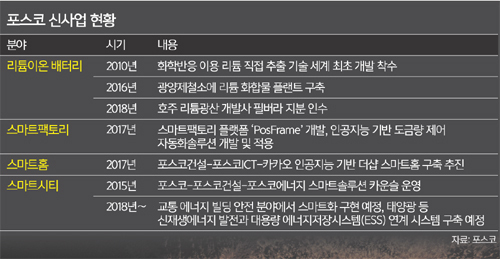

이밖에 지난 2일 광양제철소에서 국내 첫 생산 시작을 알린 수산화리튬도 포스코 신사업의 중요한 한 축이다. 이곳 PosLX 공장 내에 연산 1500t 규모의 수산화리튬 생산라인이 준공됐다. 리튬 생산 관련해서는 2010년 세계 최초로 독자 개발한 리튬 추출기술의 탁월한 경쟁력으로 이미 업계의 주목을 받고 있다. 종래기술인 자연증발법에 비해 높은 수율(불량없는 생산비율)과 고품질 생산이 가능해 제품화 시간을 1∼2년에서 수개월로 크게 단축한 덕분이다. 포스코는 2020년까지 연 3만t, 2030년까지는 연 14만t의 고순도 리튬 제품을 대량양산할 계획이라며 향후 10년여 안에 매출 2조원을 리튬 제품에서만 달성해 세계 시장에서도 선두권에 안착할 것이라고 밝혔다.

포항=정지혜 기자 wisdom@segye.com

[ⓒ 세계일보 & Segye.com, 무단전재 및 재배포 금지]

![[설왕설래] 해병대전우회](http://img.segye.com/content/image/2025/04/18/128/20250418500033.jpg

)

![[기자가만난세상] 지자체장 대선 경선行, 행정공백 우려](http://img.segye.com/content/image/2025/04/17/128/20250417521238.jpg

)

![[세계와우리] 美·中 극한 경쟁, 한국의 선택지는](http://img.segye.com/content/image/2025/04/17/128/20250417521375.jpg

)

![[조경란의얇은소설] 너무 늦기 전에](http://img.segye.com/content/image/2025/04/17/128/20250417521269.jpg

)